雖然我國是世界第一的“制造大國”,卻與“智造強(qiáng)國”仍有差距,我國制造企業(yè)的自動化、智能化水平不一,技術(shù)能力和區(qū)域發(fā)展也不平衡,并且普遍面臨著人工成本高、生產(chǎn)效率低、原材料損耗大、倉儲管理混亂等問題和短板。智能物流作為促進(jìn)產(chǎn)業(yè)融合發(fā)展的重要驅(qū)動力,在推動制造業(yè)智能升級和技術(shù)變革的過程中,起到舉足輕重的作用。

智能物流是在信息系統(tǒng)的控制之下,操作物流系統(tǒng)的各個環(huán)節(jié),實行系統(tǒng)全面感知。通過利用信息技術(shù)與物流技術(shù)的交叉融合,讓物流自動化、創(chuàng)新化、準(zhǔn)確化,強(qiáng)調(diào)信息流與物質(zhì)流快速、高效、通暢地運(yùn)轉(zhuǎn),從而實現(xiàn)降低社會成本,提高生產(chǎn)效率,整合社會資源的目的。

智能物流如何能有效地提高工廠運(yùn)行和生產(chǎn)效率?智能物流方法論如何與千廠千面應(yīng)用環(huán)境相結(jié)合?安歌科技作為一家以創(chuàng)新驅(qū)動的全鏈路工業(yè)智能物流解決方案提供商,如何結(jié)合拉動系統(tǒng),實現(xiàn)精益生產(chǎn)?又是如何將精益物流方法論運(yùn)用在玻纖行業(yè)頭部智能工廠來提高生產(chǎn)時效性、生產(chǎn)準(zhǔn)確性以及生產(chǎn)履約性的?就以上問題,我們特別邀請到了安歌科技副總裁吳鐵力先生就智能物流方法論為我們進(jìn)行深入講解,并就安歌科技為玻纖行業(yè)頭部智能工廠提供集智能物流、倉儲系統(tǒng)為前道工藝智能工廠項目的案例進(jìn)行解釋分析和說明。

什么是JIT?

· 生產(chǎn)搬運(yùn) 必要的物品,必要的時間,僅僅必要的數(shù)量。

用什么衡量JIT水平?

· 準(zhǔn)時化刻度的差異,1)流動與停滯,2)進(jìn)行JIT地點和標(biāo)準(zhǔn)時刻度。

為什么會發(fā)生停滯?

· 批量過大(生產(chǎn),搬運(yùn)的批量)

· 流動過于復(fù)雜 (中間工序的外包,工序的編排方法)

· 按照售出速度盡心生產(chǎn)的概念弱(節(jié)拍時間,標(biāo)準(zhǔn)作業(yè))

· 物流不暢 (對搬運(yùn)進(jìn)行管理)

· 組織機(jī)制弊端(前后工序同期,拉動式和商店,均衡化,有效利用真實信息)

· 管理不善(基準(zhǔn)的刻度太寬,進(jìn)度管理,庫存管理等)

精益五原則

· 價值:精確地確定特定產(chǎn)品價值

· 價值流:識別出每種產(chǎn)品地價值流

· 流動:使價值不間斷流動

· 拉動:讓用戶從生產(chǎn)者方面拉動價值

· 盡善盡美:永遠(yuǎn)地追求

精益物流的基本原則是客戶拉動, 精益物流思想的核心點,歸結(jié)到物流規(guī)劃設(shè)計就是:

· 數(shù)據(jù)分析:現(xiàn)場調(diào)研/場地;BOM表分析;常規(guī)的出入庫、常規(guī)的物流動線分析;增長預(yù)期分析;載具,貨型分析;峰谷分析;換產(chǎn)分析

· 概念設(shè)計:理解業(yè)務(wù),訂單結(jié)構(gòu),批次大小,客戶渠道等;根據(jù)價值流“四無原則”和客戶拉動需求設(shè)計,以銷定產(chǎn)設(shè)計或產(chǎn)銷結(jié)合設(shè)計;融合產(chǎn)品流,信息流,物流全流程

· 方案細(xì)化設(shè)計:非標(biāo)設(shè)計;自動化設(shè)備“一線流”設(shè)計

拉動式生產(chǎn)推進(jìn)基礎(chǔ)

對拉動式生產(chǎn)的思考

· 應(yīng)優(yōu)先的考慮到將需要的物品,在需要的時間,適時搬運(yùn)所需要的量,這就是準(zhǔn)時化的思想理念。

· 盡管各生產(chǎn)工程相互隔離分散,但其前、后工程的關(guān)系是一樣的

· 搬運(yùn)的機(jī)能是以達(dá)到生產(chǎn)順暢為目的

為實現(xiàn)“準(zhǔn)時化”而在物流上下功夫

精益物流搬運(yùn)的條件

· 后工程的生產(chǎn)情報要盡可能多次化快速地向前工程傳送,同時也需經(jīng)常反應(yīng)當(dāng)時的生產(chǎn)現(xiàn)狀。

· 能以最少限量的庫存,應(yīng)付生產(chǎn)工程全體最大的產(chǎn)量,這也就是一次取用多種物品的搬運(yùn)方式。

物流搬運(yùn)的目的

· 第一種:搬運(yùn)東西本身便是目的之所在

· 第二種:適時地將分散于四周的各生產(chǎn)工程串聯(lián)起來

以達(dá)到能順利進(jìn)行生產(chǎn)的目的

物料搬運(yùn)的原則

· 定量不定時

· 定時不定量

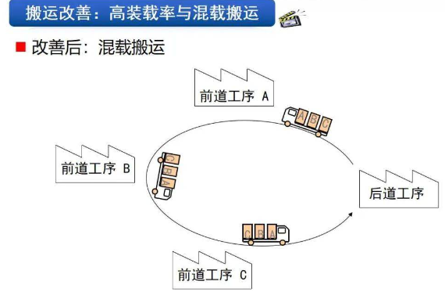

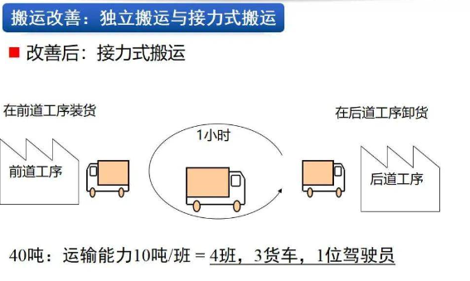

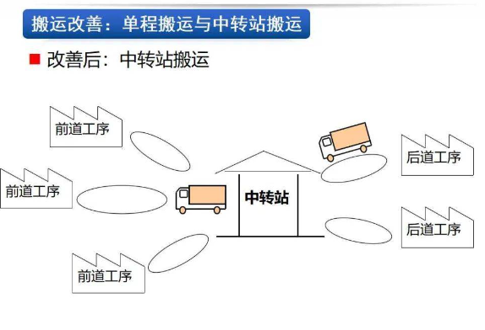

對拉動式生產(chǎn)和思考-搬運(yùn)改善

· 搬運(yùn)改善后采取的混載搬運(yùn)、接力式搬運(yùn)、中轉(zhuǎn)站搬運(yùn)均起到了大幅提高效率,降低人工成本的作用

對拉動式生產(chǎn)和思考-如何設(shè)計

· 總體規(guī)劃設(shè)計思路:每個零件的需求規(guī)劃(PFEP)>每工位的需求(PFES)>每零件運(yùn)輸路徑規(guī)劃>完成物料的存放計劃>完成物料的管理程序>所需人力資源設(shè)置>外部拉動系統(tǒng)的設(shè)計>收益與成本的績效分析

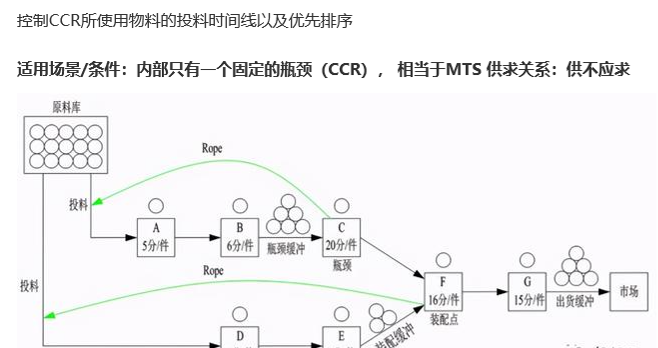

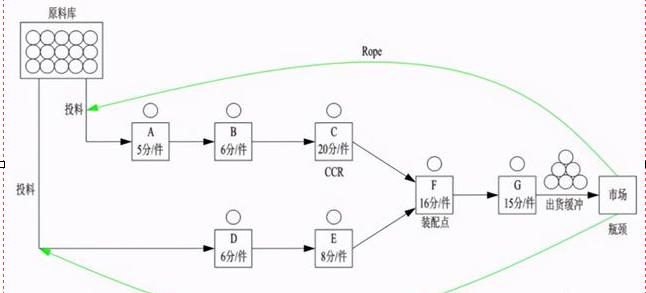

對拉動式生產(chǎn)和思考-TOC

· 瓶頸理論、約束理論是由以色列物理學(xué)家艾利.高德拉特博士花了20年時間開創(chuàng)的手法。TOC由兩個核心要素構(gòu)成:以生產(chǎn)日程安排為核心的“生產(chǎn)改善方法”;問題分析與解決的“思考過程TP”。用一句話來概括,TOC就是“為實現(xiàn)整體最優(yōu)而聚焦的方法”

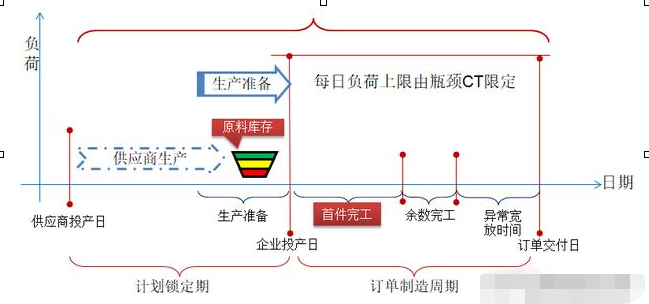

· DBR計劃與排產(chǎn)

訂單交付周期=生產(chǎn)準(zhǔn)備時間+中間在制數(shù)量*CT+(訂單數(shù)-1)*CT+異常寬放

• SDBR(Simplified Drum-Buffer-Rope)

• 簡化的鼓-緩沖-繩,相當(dāng)于MTO供求關(guān)系:供大于求

對拉動式生產(chǎn)和思考-TOC-DBR

· DBR的利與弊

• TOC理論的DBR方法正是針對MTS及MTO訂單模式的最為有效的排產(chǎn)方法,它克服了傳統(tǒng)ERP系統(tǒng)中MRP模型“無限產(chǎn)能”的致命缺陷,也不像豐田拉動式排產(chǎn)所需要的嚴(yán)格的節(jié)拍TT、產(chǎn)能均衡化以及看板管理所帶來的精細(xì)管理,因此對于中小企業(yè)更具實用性!

• 但DBR計劃并沒有太多地涉及滾動式的預(yù)測計劃,這對于中小企業(yè)而言(特別是完全MTO模式)并不會帶來問題,但對于大型企業(yè)、特別是MTS模式而言,將會影響到跨度為若干月的采購規(guī)劃、產(chǎn)能規(guī)劃與生產(chǎn)構(gòu)造的規(guī)劃。有關(guān)滾動式預(yù)測計劃,在業(yè)界被稱為產(chǎn)供銷聯(lián)動的PSI計劃

• DBR解決企業(yè)供不應(yīng)求的市場環(huán)境下,企業(yè)內(nèi)部生產(chǎn)過程存在一個基本固定的產(chǎn)能瓶頸工序時,如何最大化瓶頸產(chǎn)能,以利企業(yè)整體有效產(chǎn)出最大化、利潤最大化

• SDBR解決企業(yè)供大于求的市場環(huán)境下,市場需求是瓶頸,如何滿足100%交付的首要目標(biāo),已獲得優(yōu)勢競爭力

• 計劃排產(chǎn)階段的原則是基于鼓決定繩子;計劃執(zhí)行和監(jiān)控階段的原則是基于緩沖消耗進(jìn)度來調(diào)節(jié)繩子

沒有千篇一律的拉動

02

沒有萬事皆準(zhǔn)的精益

03

落地的自動化解決方案設(shè)計,唯有理解客戶業(yè)務(wù)模式,深入探討談透,理解業(yè)務(wù)

03

理解需求,才能在千廠千面的環(huán)境下,設(shè)計出最適合客戶的雙贏解決方案

• 安歌科技為玻纖行業(yè)頭部智能工廠提供集智能物流、倉儲系統(tǒng)為前道工藝智能工廠項目。硬件上按生產(chǎn)工藝流程、廠間物料流轉(zhuǎn)中收、存、送、發(fā)的特點,與信息化緊密結(jié)合,采用自動化存儲、自動化輸送與RGV環(huán)穿輸送系統(tǒng)。

• 系統(tǒng)集成計算機(jī)控制、網(wǎng)絡(luò)、數(shù)據(jù)通訊、紅外傳輸、現(xiàn)場總線等先進(jìn)技術(shù),通過建立倉庫信息管理系統(tǒng),實現(xiàn)收發(fā)作業(yè)自動化,車間物流自動化、產(chǎn)品品質(zhì)數(shù)字化溯源、倉儲管理數(shù)字化,存儲單元立體化,信息傳輸網(wǎng)絡(luò)化,運(yùn)行監(jiān)控可視化。

• 本項目為前道生產(chǎn)產(chǎn)品自動化存儲和輸送交鑰匙工程,安歌科技負(fù)責(zé)自動化立體倉庫系統(tǒng)、物流系統(tǒng)設(shè)計、制造、安裝、調(diào)試、培訓(xùn)和售后服務(wù)等。

• 設(shè)計依據(jù):雙方現(xiàn)場技術(shù)、工藝交流。

采用自動化立庫和RGV環(huán)穿系統(tǒng),將玻纖生產(chǎn)的前道工序與生產(chǎn)專機(jī)設(shè)備完美相結(jié)合,實現(xiàn)了生產(chǎn)前道從拉絲,捻線,準(zhǔn)備,織布到后處理,成品庫全流程自動化。

依據(jù)生產(chǎn)工藝不同和等待靜置時間不同,對不同工序RGV環(huán)穿系統(tǒng)貨物搬運(yùn)節(jié)拍統(tǒng)籌設(shè)計,實現(xiàn)在滿足工藝要求前提條件下,不同環(huán)穿系統(tǒng)接力作業(yè)功能。

一軌雙車的設(shè)計,滿足的自動化立庫作為中間緩存庫同時不同方向進(jìn)出玻纖在制品業(yè)務(wù)流程和流量設(shè)計需求。

通過系統(tǒng)仿真演算,不僅仿真了整個系統(tǒng),特別對一軌雙車的自動化立庫和前道1#-6#RGV環(huán)穿系統(tǒng)多次系統(tǒng)及設(shè)備仿真論證,確保了系統(tǒng)穩(wěn)定性和方案落地性。

原本復(fù)雜多樣的工序和等待時間在采用自動化系統(tǒng)后,化繁為簡,提高了生產(chǎn)和存儲效率。

智能制造是經(jīng)濟(jì)高質(zhì)量發(fā)展的外在表現(xiàn),是實現(xiàn)從“中國制造”向“中國創(chuàng)造”的國家產(chǎn)業(yè)戰(zhàn)略轉(zhuǎn)變的必由之路,智能制造工廠的規(guī)劃與建設(shè)也必將越來越受到關(guān)注。

安歌科技副總裁吳鐵力先生表示,針對不同行業(yè)的流程效率,我們與世界一線水平差距非常大,在制造業(yè),我們能達(dá)到的一般流程效率為10%,而世界一流水平的流程效率則可以達(dá)到25%,因此,我們在做智能工廠拉動設(shè)計有很大的提升空間,這也是為什么中國需要去做智能工廠的升級,除了適應(yīng)和滿足市場和客戶的需求,我們的業(yè)務(wù)也要求我們必須要自動化,只有實現(xiàn)自動化才能更好的去支撐未來智能工廠的精益模式。