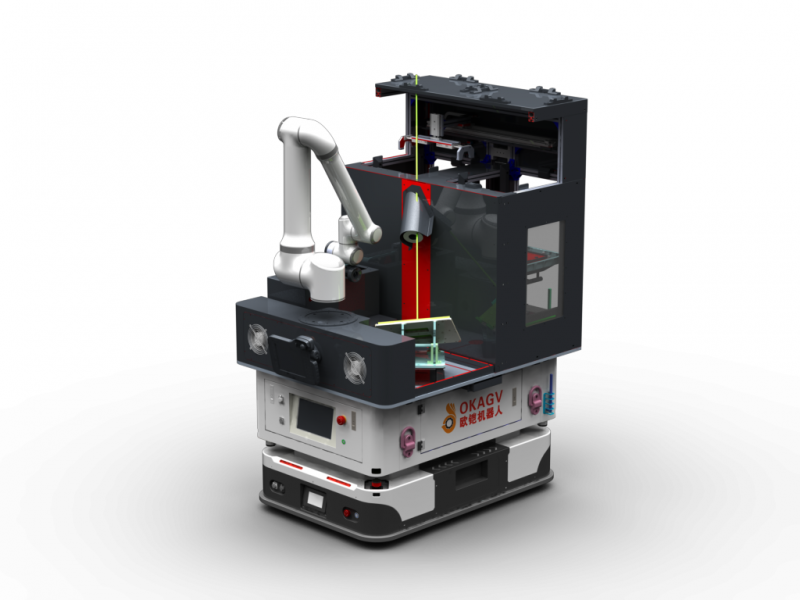

CNC數(shù)控機(jī)床其高效,精密加工的能力廣泛應(yīng)用于3C,汽車等行業(yè)。傳統(tǒng)的CNC上下料方式存在繁瑣、耗時的特點(diǎn),而其配套的工序和設(shè)備,往往都已高度信息化和自動化。人工上下料的方式成為了生產(chǎn)線的信息孤島和短板。目前有很多AGV廠家都在進(jìn)行嘗試,為數(shù)控機(jī)床提供高效和穩(wěn)定的解決方案。

歐鎧機(jī)器人攜手科爾摩根為某精密模具加工的龍頭提供的解決方案,經(jīng)過一年多的現(xiàn)場驗(yàn)證,其穩(wěn)定高效的運(yùn)行狀況,獲得了客戶的好評。

項(xiàng)目概況:

基于人工上下料的CNC車間布局,為最大程度的提高空間利用率,通常都會擺放更多的加工設(shè)備。密集的站點(diǎn)和復(fù)雜的交通路線,成為了AGV廠家首先要解決的問題。

在東莞項(xiàng)目上,一共配置了16臺工業(yè)AMR,為客戶CNC機(jī)床上下料和物料搬運(yùn)提供了完整的解決方案,基于科爾摩根系統(tǒng)的AGV效率和穩(wěn)定性大大超出了客戶的預(yù)期。

產(chǎn)品優(yōu)勢:

1. 雙舵輪驅(qū)動。歐鎧機(jī)器人首創(chuàng)雙舵輪驅(qū)動方式,復(fù)合機(jī)器人可以平移,無需考慮轉(zhuǎn)彎半徑,客戶無需重新布置機(jī)床的位置,在窄巷道的通道中,基于雙舵輪的車輛同樣也可以把碰撞的風(fēng)險降到最低。

2. 調(diào)度系統(tǒng)復(fù)雜。由于CNC機(jī)床非常密集,往往面臨多臺車需要通過同一個路口,或者是有車輛在進(jìn)行作業(yè)時,需要凍結(jié)該路徑。因此需要在設(shè)計路線時,就要一開始考慮到這種情況,通過前期的規(guī)劃和仿真減少擁堵。

3. 精準(zhǔn)。CNC上料要求精度整±0.5mm,需要通過機(jī)械臂攜帶的視覺進(jìn)行糾偏,確保精度達(dá)到要求。同時對AGV車輛的定位精度和角度也提出了極高的要求,采用反射板進(jìn)行二次,歐鎧機(jī)器人最終使得AGV穩(wěn)定達(dá)到了±5mm的精度。

4. 安全。CNC作業(yè)區(qū)域要考慮人員和車輛和設(shè)備的安全,該車采用了安全激光,防撞條和光電檢測等多重防護(hù)裝置。

5.

客戶收益:

1. 提高效率:復(fù)合機(jī)器人CNC上下料工作站能夠?qū)崿F(xiàn)高精度定位、快速夾取和搬運(yùn),縮短作業(yè)節(jié)拍,提高機(jī)床效率。復(fù)合機(jī)器人還能夠?qū)崿F(xiàn)無疲勞連續(xù)作業(yè),降低機(jī)床閑置率,提高工廠產(chǎn)能,實(shí)現(xiàn)7*24小時生產(chǎn)。

2. 自動化:復(fù)合機(jī)器人不僅可以用于CNC上下料,還可以應(yīng)用于其他制造環(huán)節(jié),例如搬運(yùn)和檢測環(huán)節(jié)等。其靈活性和智能性,提高了精密制造的自動化和信息化程度,確保了產(chǎn)品質(zhì)量。

3. 快速部署:部署復(fù)合機(jī)器人無需對地面或機(jī)床進(jìn)行改造,只需提前做好路線規(guī)劃及仿真,就能夠完成部署。

科爾摩根AGV專注于為AGV廠商提供系統(tǒng)解決方案,在車輛運(yùn)動控制和復(fù)雜場景的系統(tǒng)調(diào)度上沉淀超過50年,即使是在復(fù)雜工業(yè)場景下,也有調(diào)度120臺車的經(jīng)歷。在東莞該精密模具項(xiàng)目中,與合作伙伴歐鎧機(jī)器人通力合作,保障了車輛的高效穩(wěn)定運(yùn)行,助力客戶的智能制造升級。