在鋰電生產(chǎn)制造過程中,優(yōu)艾智合“移動(dòng)機(jī)器人+應(yīng)用軟件”一體化解決方案,在物料全流程物流自動(dòng)化的基礎(chǔ)上,能夠完成整廠數(shù)據(jù)流的打通,有效解決鋰電生產(chǎn)因人工搬運(yùn)作業(yè)導(dǎo)致的低穩(wěn)定性、數(shù)據(jù)黑箱等問題,實(shí)現(xiàn)穩(wěn)定連續(xù)、高效的鋰電生產(chǎn)。

行業(yè)痛點(diǎn)

人工搬運(yùn)勞動(dòng)強(qiáng)度大 招工難問題突出

•前工序卷料重達(dá)1000kg,涉及正極材料、負(fù)極材料、隔膜、電解液等多種種類,人力拖運(yùn)較為吃力,人工搬運(yùn)勞動(dòng)強(qiáng)度大;

•產(chǎn)能焦慮下,工廠7*24H生產(chǎn),工人兩班倒,工作時(shí)間長達(dá)12H,板材物料大,上下料對接需要多個(gè)工人同時(shí)完成,勞動(dòng)強(qiáng)度大,工廠招工難問題突出。

粉塵污染影響良率 人工失誤致原料損耗

•電芯工序?qū)ιa(chǎn)環(huán)境有較高要求,粉塵、溫度、濕度等因素會(huì)影響產(chǎn)品一致性,生產(chǎn)多為無塵、干燥車間,人員進(jìn)出易造成污染,多步驟流轉(zhuǎn)人工接觸影響品控;

•疊片、繞卷工藝對齊度精度高,地面有碳粉易打滑,人工作業(yè)不精準(zhǔn)導(dǎo)致高報(bào)廢;人工作業(yè)不可控,一致性較低,人工搬運(yùn)上錯(cuò)料導(dǎo)致原料浪費(fèi)。

前后工序銜接不夠 影響節(jié)拍浪費(fèi)產(chǎn)能

•各工序之間緩存物料多,沒有實(shí)時(shí)庫存數(shù)據(jù)同步ERP,人工盤點(diǎn)存在信息同步慢問題;

•線邊緩存架等位置分散,缺乏柔性調(diào)度,整個(gè)車間的訂單響應(yīng)及時(shí)性不高,信息化的滯后導(dǎo)致物料流轉(zhuǎn)低,物料庫存占用率高,影響生產(chǎn)節(jié)拍。

AMR價(jià)值

根本解決用工問題

解決產(chǎn)能增長下的用工難問題

避免損耗 提升良率

0污染,保障原料質(zhì)量,提升良率

穩(wěn)定安全搬運(yùn),降低原料損耗

打通數(shù)據(jù)孤島

高效協(xié)同,提升產(chǎn)線稼動(dòng)率,提升產(chǎn)能

柔性調(diào)度降低庫存水位,降低成本

解決方案

移動(dòng)機(jī)器人矩陣打通鋰電生產(chǎn)物質(zhì)流

優(yōu)艾智合面向鋰電行業(yè)的移動(dòng)機(jī)器人矩陣,覆蓋“攪拌-涂布-輥壓-分切-激光模切-卷繞疊片-入殼-注液-封裝-化成分容-靜置-檢測出庫”全流程,完成生產(chǎn)全周期物流自動(dòng)化運(yùn)轉(zhuǎn),實(shí)現(xiàn)鋰電生產(chǎn)效率及效益的提升。

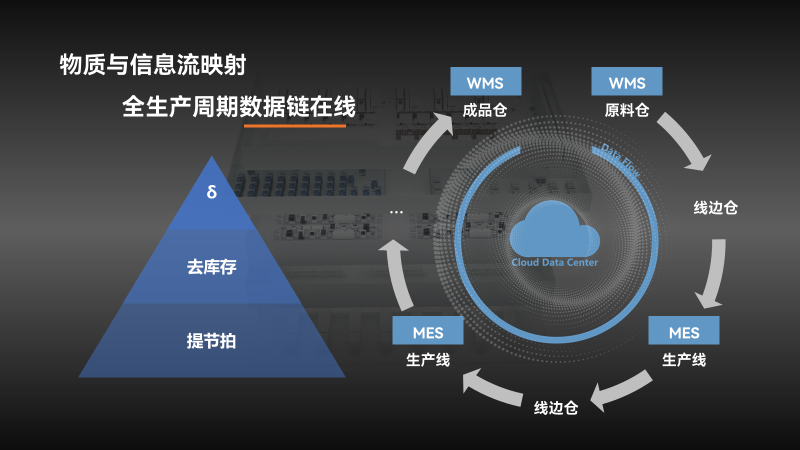

軟硬件結(jié)合實(shí)現(xiàn)數(shù)據(jù)流閉環(huán)

從單體的機(jī)器人系統(tǒng)Youipilot到機(jī)器人多機(jī)調(diào)度系統(tǒng)YouiFleet,再到場內(nèi)物流管控系統(tǒng)YOUI TMS,針對鋰電全流程物料流轉(zhuǎn)中的物流數(shù)據(jù)割裂問題,優(yōu)艾智合YOUI TMS智能物流管控平臺進(jìn)行有效的采集分析處理,實(shí)現(xiàn)物料生產(chǎn)物流全流程精細(xì)化閉環(huán)管理,同時(shí)具備集成ERP、MES 和WMS等第三方系統(tǒng)的能力,協(xié)同作業(yè),為鋰電生產(chǎn)企業(yè)提供全方位智慧物流服務(wù)和運(yùn)營管控。

價(jià)值提升

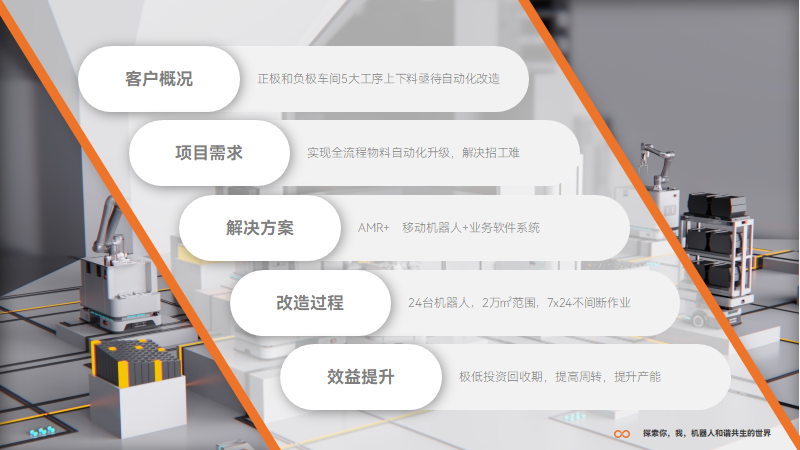

國內(nèi)鋰電頭部G企業(yè)擁有完整鋰電行業(yè)生態(tài)鏈,優(yōu)艾智合應(yīng)用24臺多機(jī)型移動(dòng)機(jī)器人協(xié)同作業(yè),實(shí)現(xiàn)該企業(yè)某生產(chǎn)中心正負(fù)極車間涂布到切疊的全流程物流自動(dòng)化改造。

24臺機(jī)器人1天執(zhí)行2267趟任務(wù),日作業(yè)里程172526m,搬運(yùn)物料1774次。

節(jié)省人力成本 ROI<1.5年

庫存周轉(zhuǎn)率提升 水位降低2%

以年產(chǎn)9.1億個(gè)為例 產(chǎn)能提升1%