如何將半導體行業的物流環節成功升級,轉向智能化流程節能提效,成為眾多半導體企業的重要課題。仙工智能作為國內頭部的以智能控制及數字化為核心的工業物流解決方案提供商,積累眾多行業客戶經驗,目前已將半導體行業作為重點行業推進,致力于為客戶提供一站式半導體行業智能物流解決方案。

半導體行業客戶的痛點難點是什么?仙工智能在半導體行業內的產品應用范圍是什么?成功的項目案例有哪些?仙工智能的 3D 視覺系統解決方案究竟有何不同?如何落地?

上圖為半導體整個工藝流程,圖表中清晰標注了仙工智能在整個半導體生產制程中能做的工作,包括清洗、光刻、離子注入、封測整個環節、除高溫固化和光檢以外的封測后段環節、成品倉儲整個環節,上述環節均使用仙工智能自有的解決方案。

晶圓搬運

動態標定技術+多任務拼合單+機器人緩存位

在晶圓制造的拉晶、切割、研磨、拋光等環節中,仙工智能針對客戶的現場設備推出了標準化解決方案,類似目前的 6 寸晶圓搬運機器人和 8 寸晶圓搬運機器人。

在晶圓搬運環節中存在兩大痛點。第一、多車不一致,精度差,仙工智能目前所服務客戶表示,此前使用過類似產品,但精度一直無法達到理想預期。

動態標定技術

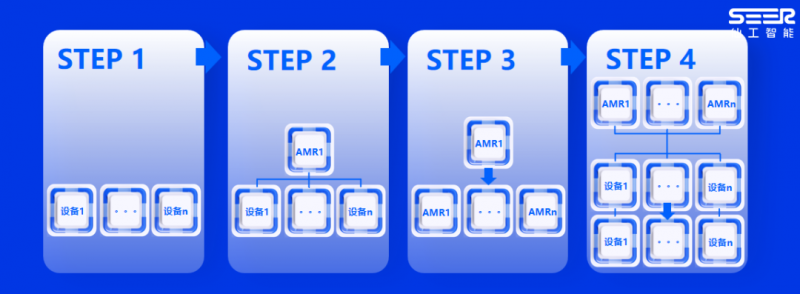

仙工智能推出了晶圓搬運多車一致性解決方案,自主研發了動態標定技術,多車可以共享地圖及標定的參數文件,實現多車一致性,保證精度,推動快速部署。共分四步:

動態標定技術

實現晶圓搬運多車一致性

● Step 1:每類設備中任選一臺做好標記點;

● Step 2:選擇一臺 AMR 機器人與標記點設備對接,確保精度符合對接需求;

● Step 3:將標定好的參數和地圖文件拷貝至其余 AMR;

● Step 4:所有 AMR 自動與現場所有自動化設備對接,完成整體驗證。

晶圓搬運環節中第二個痛點是工序間節拍不匹配、效率低,半導體工藝制程周期較長,每個工序的節拍互相不匹配,造成存儲和管理難度大,且存在物料出錯的風險。

拼合單+緩存位

仙工智能通過運用多種方案結合的模式以解決上述問題。利用仙工智能 拼合單的軟件算法,并且 在整個機器人設計中加入了緩存位,如此晶圓搬運車體上可有兩個緩存位,結合『倉庫-產線』往返運輸環節,通過預接單模式,實現順風拼合單功能。此外,仙工智能也會根據客戶現場情況布局做定制的緩存柜,增加緩存數量,減少貨物等待時間。

目前,仙工智能為一家國際知名半導體企業進行了智能化升級,40 多臺車體在客戶現場進行晶圓搬運工作,仙工智能還配套提供了統一資源調度系統 RDS 以及倉儲物流管理系統 MWMS。現階段整個項目現場正穩定運行,后期也會有更多類似項目。

除去晶圓搬運,仙工智能在半導體封測、成品倉儲環節也設置了完善的解決方案,旨在通過強大的軟硬件產品全方位為半導體行業客戶制定智能物流解決方案。

仙工智能將出展 2022 ITES 深圳工業展會,邀請您蒞臨 2-C36 展位,共同探討半導體行業物流環節智能化升級的相關話題,以及為您解讀仙工智能打造的半導體行業一站式智能物流解決方案。