客戶簡介

作為世界領(lǐng)先的鋰生態(tài)企業(yè),贛鋒鋰業(yè)的業(yè)務(wù)貫穿上游鋰資源開發(fā)、中游鋰鹽深加工及金屬鋰冶煉、下游鋰電池制造及廢舊電池綜合回收利用等價值鏈的各重要環(huán)節(jié),產(chǎn)品被廣泛應(yīng)用于電動汽車、儲能、3C產(chǎn)品、化學(xué)品及制藥等領(lǐng)域。公司擁有五大類逾40種鋰化合物及金屬鋰產(chǎn)品的生產(chǎn)能力,是鋰系列產(chǎn)品供應(yīng)最齊全的制造商之一。

客戶需求

實現(xiàn)全流程可追溯。一旦出現(xiàn)問題,可以快速找出問題所在。

有效應(yīng)對招工難問題。化工原材料行業(yè)體力勞動力招工難,亟需自動化、智能化升級。

實現(xiàn)降本增效、節(jié)能減排。經(jīng)過案例參觀了解,切實感受到自動化、數(shù)智化升級的價值。

早日實現(xiàn)鋰電行業(yè)“黑燈工廠”的目標(biāo)。建設(shè)智能立庫,是實現(xiàn)全面智能制造的組成部分之一,贛鋒鋰業(yè)希望引領(lǐng)行業(yè)創(chuàng)新。

項目背景

全球能源變革,鋰電行業(yè)飛速發(fā)展。客戶業(yè)務(wù)快速增長,亟需在全球各地快速新建工廠,希望找到合適、且能快速復(fù)制的智能倉儲方案。

經(jīng)過12個月的方案論證,客戶最終從空間利用率、項目周期、電費、裝機(jī)容量、托盤成本、運維成本等各方面考量,選定了ROI更優(yōu)的曠視四向車+AMR方案。

項目方案:

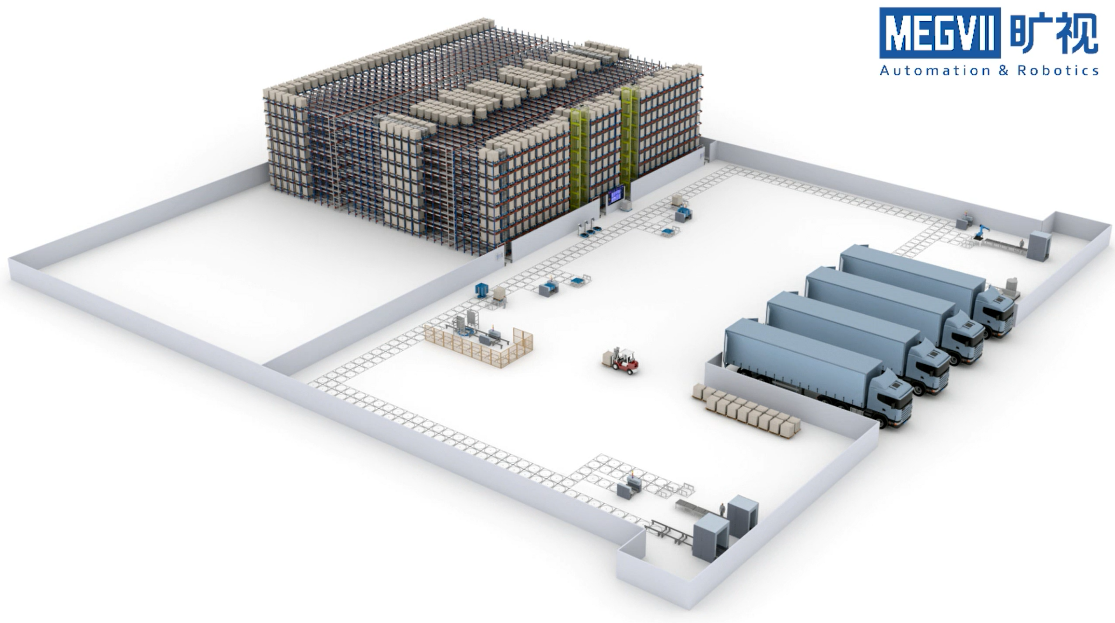

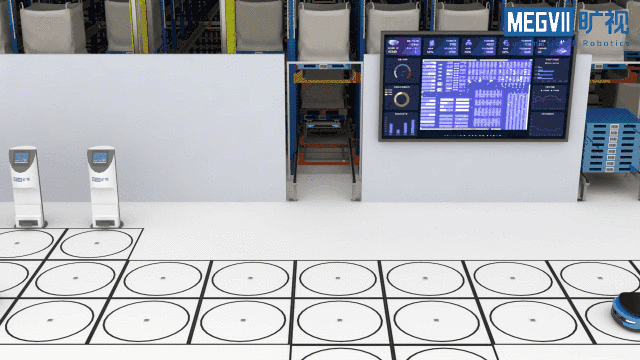

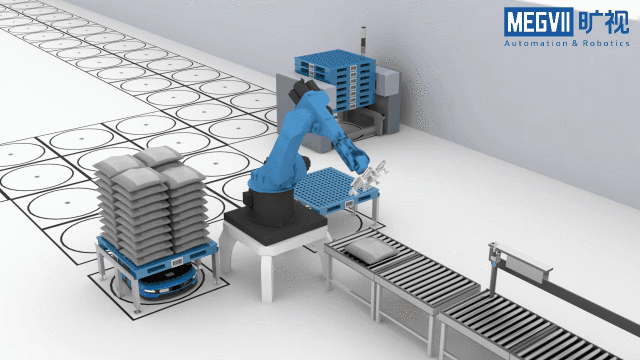

項目選用曠視自研的智能托盤四向穿梭車(簡稱“四向車”)、AMR(自主移動機(jī)器人),以及機(jī)械臂、叉車等多種自動化、智能化物流設(shè)備組成的整體解決方案。方案大幅減少了輸送機(jī)等剛性系統(tǒng)的應(yīng)用,讓整個方案更加柔性靈活、低碳節(jié)能。

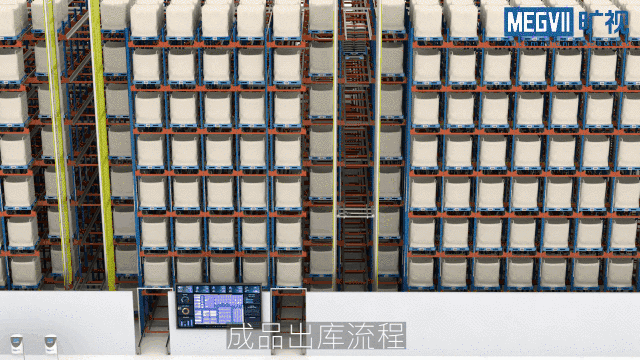

采用曠視“四向車+AMR”系統(tǒng)的智能立庫全景

作業(yè)流程

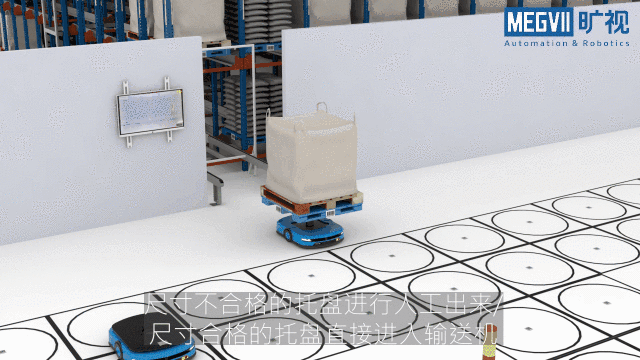

1.原料入庫:組托和托盤信息綁定后,叉車將貨物托盤搬運到立庫入庫口,進(jìn)行整形及尺寸檢測。合格托盤由AMR搬運至提升機(jī)入口,四向車將貨物搬運至指定貨位,軟件更新庫存信息。

2.原料出庫:四向車將所需原料搬運至出庫口,AMR將原材料搬運至指定位置。相應(yīng)空托盤進(jìn)行組托,由AMR入庫,提升機(jī)和四向車搬運上架,軟件系統(tǒng)更新庫存信息。

3.成品入庫:噸包形態(tài)貨物,通過震實、稱重、抽氣熱封等流程后進(jìn)入外型檢測裝置;小包形態(tài)貨物,碼垛后進(jìn)入外型檢測裝置。尺寸合格的托盤,通過AMR搬運到指定巷道口入庫,再由提升機(jī)及四向車搬運上架。軟件系統(tǒng)更新庫存信息。

4.成品出庫:軟件將成品出庫信息下發(fā)任務(wù)給設(shè)備,四向車系統(tǒng)將成品搬運至出庫口。AMR根據(jù)系統(tǒng)指示分別將噸包和小包貨物輸送到指定位置。軟件系統(tǒng)更新庫存信息。

方案亮點:

空間利用率進(jìn)一步提升。相比平庫提升350%以上,相比堆垛機(jī)立庫提升25%。

降低成本、節(jié)能減排。相比堆垛機(jī)方案,一年電費節(jié)約近50萬元;裝機(jī)容量降低約70%;托盤成本降低約40%。

柔性靈活,可拓展性強(qiáng)。單臺車可跑遍全倉,后續(xù)還可以根據(jù)業(yè)務(wù)變化,靈活調(diào)整使用的四向車數(shù)量。

支持作業(yè)7*24小時不間斷連續(xù)運轉(zhuǎn)。企業(yè)生產(chǎn)過程為化學(xué)反應(yīng),需不間斷連續(xù)運轉(zhuǎn),自動化、智能化設(shè)備能夠更好支持。

方案可復(fù)制性強(qiáng)。可以拓展應(yīng)用于公司的其他工廠倉庫,滿足企業(yè)在全球范圍內(nèi)快速建設(shè)智能工廠的需求。