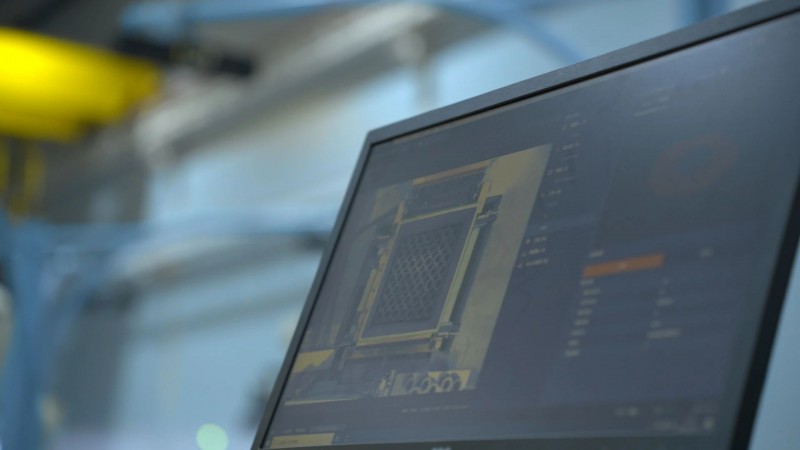

放大招:3D視覺引導系統

創興電機從需求匹配、生產效率、異常監測、數字化管理、建設成本等多個維度考慮,最終選擇與海康機器人攜手,以工業4.0為標準打造未來工廠。

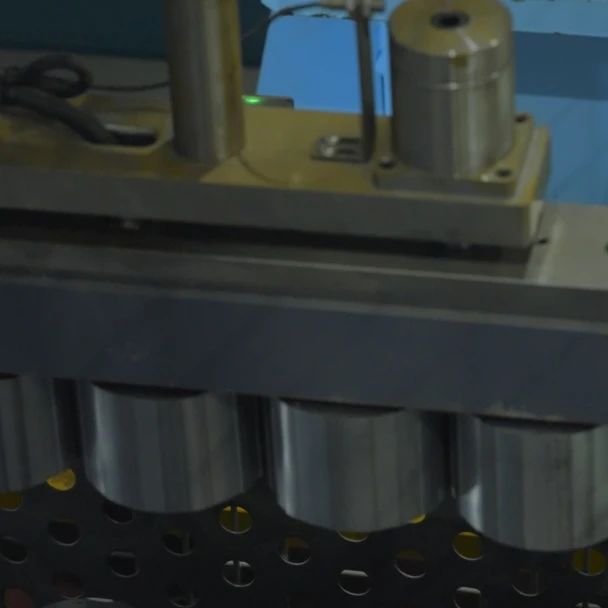

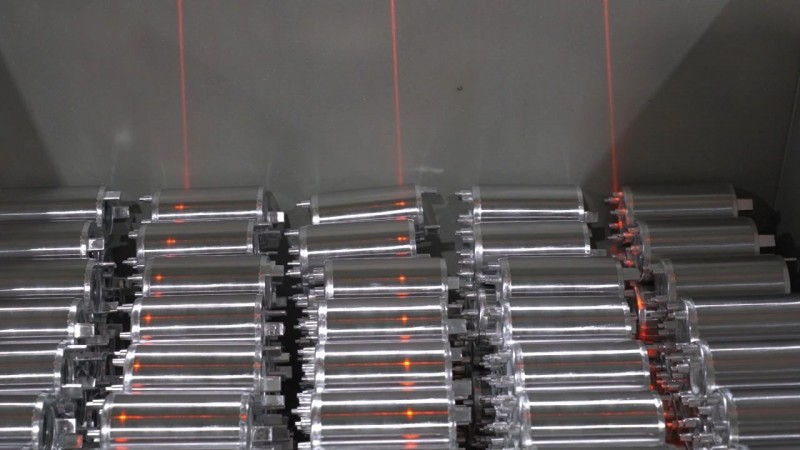

在高沖、退火、離心澆鑄、組裝四個車間內,共投入100多套海康機器人3D視覺引導系統。系統由激光振鏡立體相機與RP機器人視覺引導平臺組成,搭配機械臂,完成自動化抓取和碼垛工作。

高沖車間

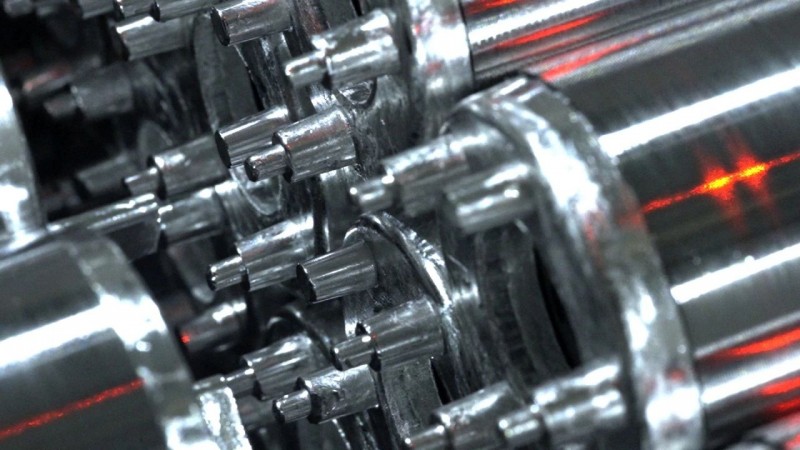

高沖車間共18條產線,每個機臺配備3套3D視覺引導系統,一套用于沖壓成型后的定子、轉子的抓取引導,另兩套分別引導機械臂將定子、轉子碼放至大尺寸料筐內。

其中智能碼垛環節,3D視覺引導系統不僅智能規劃每排工件的放置位置,還兼顧異常檢測,每放置一排即可檢測放置姿態、異物等,異常斷電后支持視覺續碼、一鍵復碼。

退火車間

在退火筐內,激光振鏡立體相機通過拍照識別轉子的數量和狀態(是否有變形、缺失等異常情況),引導機械臂將其取出。此時另一臺相機實時拍照定位需更換的不銹鋼桶,自動生成碼放位置信息,引導機械臂以滿排形式智能碼垛到不銹鋼桶內。

離心澆鑄車間

在離心澆鑄車間,3D視覺引導系統應用在離心澆鑄后的下料裝筐環節。與高沖、退火車間定子、轉子豎直擺放、碼放穩定不同,此車間的定子成品要倒放,即圓柱面平行地面碼放至料筐。該系統可智能規劃碼放位置,引導機械臂將 OK 品、NG 品分別放入指定料筐。

組裝車間

在組裝車間,每條組裝線的線首均配備一套3D視覺引導系統,進行定/轉子上料;線尾則配備3D激光輪廓傳感器、2D視覺相機,檢測成品質量。

除了3D視覺、2D視覺等機器視覺智能設備之外,創興電機還引入了多臺海康機器人的潛伏、叉取機器人及RCS機器人控制系統,自動化搬運成品定/轉子組件及組裝配件、漆包線、高溫鋁水等物料。

成效顯:柔性高效生產

精準識別抓取,效率大幅提升

無論面對高反光的定/轉子,還是退火后高溫的定/轉子,激光振鏡立體相機均可穩定呈現清晰、細膩的點云成像,精準引導機械臂上下料或碼垛,抓取精準度≤±0.5mm。

目前該系統已覆蓋定/轉子的整個生產及轉運過程,生產效率大幅提高,產能達到日均20000件。

Hold住各類異常情況,穩定柔性生產

3D視覺引導系統可實時檢測料筐位置偏差、物料傾倒、料筐內有異物、機械臂碰撞的異常情況,實時輸出報警信號,幫助產線連續穩定生產。

針對多品種、小批次的定/轉子產品,3D視覺引導系統可快速建模適應快速換型換產,并實時監控生產過程中的異常情況,實現柔性化生產。

數字化管理,提升經濟效益

傳統機加工行業生產計劃性有限,海康機器人視覺及移動機器人系統可以有效幫助創興電機進行數字化、可視化管理,動態調整生產計劃,減少資源浪費,降低生產管理成本。

作為面向全球的機器視覺與移動機器人產品及方案提供商,海康機器人深入洞察客戶需求,除機加工行業外,還為汽車、光伏、鋰電、3C電子等多行業客戶提供創新的產品及方案,迄今為止,已服務17000+客戶,覆蓋200多個行業。

在智能制造的路上,海康機器人期待與千行百業攜手共進。