智能化、信息化-半導體制造發展的必然趨勢

作為支撐經濟社會發展和保障國家信息安全的戰略性、基礎性和先導性產業,半導體產業的加速發展是搶抓新一輪科技和產業革命機遇,培育發展新動能的戰略選擇。中國半導體產業起步較晚,主要經歷了起步探索→初步發展→加速發展→高速發展4個主要階段,2018年以來美國商務部將多家中國知名科技企業及實體列入“實體清單”,對中興、華為等企業進行貿易制裁后,中國更加重視半導體產業發展,政府出臺多項政策促進國產集成電路發展,國產集成電路進入高速發展階段。

作為工業領域最尖端的技術之一,半導體的制造的過程極度復雜、漫長,且每個制程步驟的良率都必須接近100%,才能確保最終生產良率維持在可接受的水平。因此,在提高企業研發和生產效率、降低生產成本、提升良品率、降低人力依賴等方面有顯著性優勢的智能制造無疑將成為半導體行業中的一項關鍵性技術。從整個半導體產業來看,其單機自動化早已經不是問題。實現整場的智能化、信息化,才是客戶的主要訴求。在半導體制造自動化、智能化進程中,機器人必不可少,隨著機器人變得更快、更精確和更智能,它們在電子和半導體制造中的作用將在世界各地增加。

復合移動機器人價值被逐漸認可

移動機器人的價值近年來逐漸被半導體(FAB)工廠認可,作為天車系統(OHT)的補充及替代,移動機器人進一步提升了FAB工廠內物流的柔性,很多移動機器人廠商也都相繼開發了針對半導體行業的產品。

在半導體領域應用的多種AGV/AMR中,復合移動機器人是應用最多的產品,也是技術難度最高的。

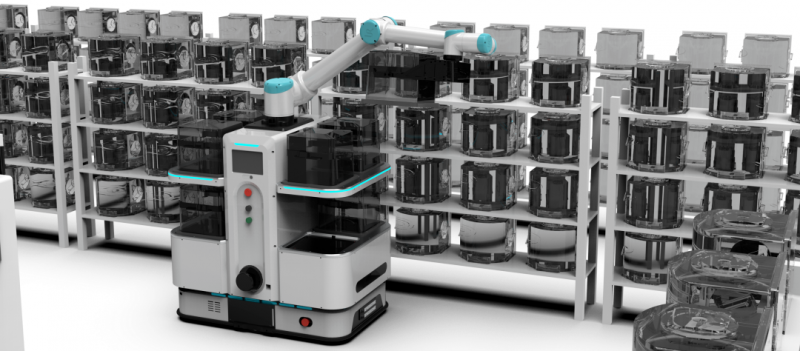

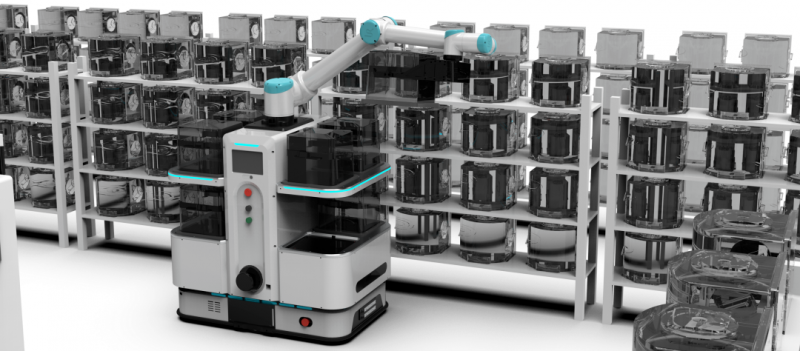

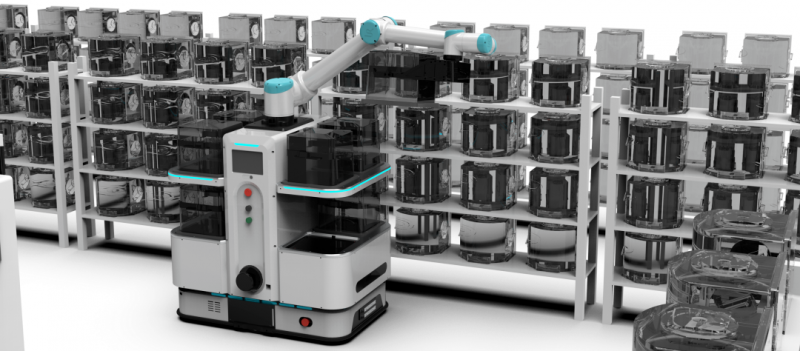

復合移動機器人是指由移動平臺、操作機(以機械臂為主)、視覺模組、末端執行器等組成,利用多種機器人學,傳感器融合定位與導航、移動操作、人工智能等技術,集成了移動機器人與操作機功能的新型機器人。

12寸的晶圓廠多數是用天車來運輸晶圓盒,對天花板高度有一定要求,一般是4 到 4.5米。然后加復合移動機器人輔助,有一些天車(OHT)覆蓋不到的范圍都開始逐漸使用復合移動機器人。當然,有些晶圓廠或是舊廠的設計沒有達到全方位的自動化,還是需要用到自動化倉庫(Stocker),晶圓搬運機器人加上復合移動機器人。

大多數的8寸工廠沒有天車系統(OHT),只有少數新廠房會用到天車系統(OHT),舊的工廠一般不適宜裝天車,所以這些廠商一般會使用搬運機器人+復合移動機器人,搬運機器人不一定100%使用,但是復合移動機器人基本是標配,因為晶圓的制造程序更容易實現無人工廠,但8寸晶圓廠的設備很多需要改造來更好地與機器人對接。

全球大廠的8寸封測廠在中央區域車間傳送子系統(interbay)使用天車運輸8寸晶圓盒,然后送到固定的開關盒設備,再由復合機器人取放搬運至設備;生產完的晶圓內盒,由復合移動機器人取放回盒子里,再由天車系統(OHT)運走。

有些新建的12寸廠已規劃導入天車系統。現有的12寸封測工廠基本上沒有用AMHS來運送前開式晶圓傳送盒(FOUP),所以要做自動化,都是需要用軟件系統配合倉庫(Stocker)、電子貨架、搬運機器人和復合機器人來生產。

可以看出,近幾年,復合移動機器人的應用價值在半導體行業已經被逐步認可,各大半導體公司都開始有復購計劃。當然,復合移動機器人作為一個新興事物,在前期項目驗證過程中可能會出現一些問題,這屬于正常現象,也是行業進步的必經之路。

智能化升級是未來所有半導體廠商提高制造效率、實現精益化生產的必經之路,作為上游智能設備的復合移動機器人未來在半導體領域大有可為。

當然,任何新事物的發展都要經歷一個由小到大、由不完善到比較完善的過程。國內首臺復合移動機器人于2015年面世,但前期并沒有太多應用,無論是產品成熟度還是市場認知度都很低,此后隨著入局企業不斷增多開始進一步推動產品技術成熟度的提升,進而推動了相關應用的深入,這些賽道先行者,為行業的發展做出了努力,值得尊敬。

由于復合機器人“手腳并用”的產品特性與半導體行業的搬運需求十分契合,在此后的發展中,半導體行業逐漸成為復合機器人應用的第一大市場。

但半導體行業生產要求嚴苛,因此對上游設備廠商設置了一定的“準入門檻”。首先是移動機器人運行平穩性的要求,由于要搬運晶圓等精密元件,機器人要防震、防抖動;其次是精準性要求,這是半導體封測廠對導入AGV/AMR一個非常大的考量點,工廠內昂貴的半導體設備經不起任何碰撞;第三則是設備的潔凈度要求。此外,半導體行業對機器人的柔性化要求很高。

作為國內領先的復合移動機器人企業,優艾智合通過自主研發的激光SLAM導航標準化移動機器人,搭載協同管控系統及業務應用系統,形成一體化的智能升級解決方案,深耕于半導體行業下的多個細分場景,在產業鏈上下游多點發力,助力工廠提升自動化與信息化水平。

半導體生產車間潔凈等級高、布局復雜、空間狹小、設備種類繁多,優艾智合通過移動機器人多機協同可打通離散生產環節,高效助力企業柔性生產。同時,利用解決方案實現工藝設備間的自動傳送、存儲及分發,打通制程中的復雜工序,有效提升設備稼動率、降低人工錯誤發生率。從前期的晶圓制造、中期的封裝集成,到后期的組裝包裝、運輸,實現場內物質流與信息流的聯通,完美融合自動化與信息化生產。

當前,在半導體領域,優艾智合已經成為行業頭部供應商,是眾多國內外知名企業的合作伙伴。

事實上,整體來看,無論是整個移動機器人行業復合機器人這一細分賽道,相對而言都還處于發展早期,行業在技術研發、項目拓展、人才建設等方面依然處于高投入階段。任何事物的發展都不可能“一蹴而就”,整個行業以及身處其中的企業,都還需要一些時間去繼續成長。

在某全球知名晶圓廠的晶圓無塵車間中,以往由多名工人進行晶圓盒的轉運工作,人工操作過程中的效率及穩定性無法滿足需求擴張下的產能需求,根據該客戶統計每天該廠約產生千分之二裂片。同時,人員的流動、崗位調換等因素均為生產節拍的穩定性帶來不利影響。

優艾智合應用17臺晶圓盒搬運機器人,實現“氧化-光刻-刻蝕-離子注入-沉積-機械拋光”全流程的晶圓物料流轉。

·移動靈活、定位精度高。優艾智合解決方案基于AMR定位導航算法在高精度和高穩定性方面的強大技術支撐,定位精度達可達到±2mm。

·潔凈等級滿足Class-1。優艾智合移動機器人在客戶現場,200米長度主要通道來回10趟測試。輪子旁邊發塵量7趟小于10顆,3趟0顆。潔凈等級完全滿足Class-1要求。·移動時震動數值低。根據國內某知名晶圓客戶反饋需求,移動機器人在1m/s運動時,震動數值需要低于0.1G,才能有效避免裂片情況。優艾智合移動機器人在該客戶現場實測,1m/s運動時,震動數值最低可達0.04G、遠遠低于客戶需求的0.1G與SEMI標準0.5G。

該廠2021年通過導入優艾智合專為半導體晶圓廠現場定制化的這款高階抗震的晶圓盒傳送AGV后,在實現晶圓盒的無人化轉運和精準上下料的同時,減小無塵車間污染帶來的風險,提升良品率,避免人工搬運帶來的損壞問題,至今完全排除因人員傳送薄片晶圓盒的高震動而導致裂片的情況。

減少操作員30%無效行走;作業高度覆蓋0.3-2.5米,提高電子料架利用率66%;整廠實現了2%的效率提升,每年節省人力成本300萬元,ROI僅2年左右。

優艾智合-國際頭部半導體封測A公司車間物料配送自動化項目

A公司是國內半導體封測企業頭部,在全球芯片短缺的背景下,亟需通過物流智能化改造實現生產效率和效益的提升。針對該封測廠,優艾智合引入12臺復合移動機器人及YOUI TMS智慧物流管控系統,實現全場物質流與數據流的打通。機器人主要應用在半導體封測前端FOL工藝,自動對接料架,實現Wafer cassatte、 Magazine、Leadframe、切割刀、焊針、焊線、加熱塊、銀漿、吸嘴等物料或載具的轉運。

·機臺對接精度最高達0.01mm 最低不超過0.3mm。

每臺機器人2年節約人力成本120萬,僅計算人工成本,ROI<2年。緩存、轉運數據實時在線;相關工藝段節拍穩定庫存水位下降;手推車搬運導致1.5‰的不良率測算,降低損失573.1萬美元;每片晶圓價格按684美元計算,彌補產能約967.8萬美元。