“雙碳”背景下,我國新能源產(chǎn)業(yè)的發(fā)展進(jìn)一步加快。巨大的市場需求帶動(dòng)了產(chǎn)業(yè)智能制造加速升級(jí),也為AGV/AMR行業(yè)帶來了新一輪發(fā)展契機(jī)。因?yàn)樾履茉串a(chǎn)品在生產(chǎn)過程中很難用人力完成,從誕生之初就是自動(dòng)化的,具備往“智能制造”發(fā)展的“基因”。

巨大的市場潛力吸引了眾多企業(yè)入局,當(dāng)前,新能源行業(yè)已經(jīng)成為移動(dòng)機(jī)器人企業(yè)的“兵家必爭之地”,如何能在這一場激烈的“角逐”中占的先機(jī)?技術(shù)、產(chǎn)品、方案能力缺一不可。

作為國內(nèi)率先關(guān)注新能源行業(yè)的AGV/AMR企業(yè),海康機(jī)器人憑借其在制造業(yè)場景的深厚積累,依托其兩大產(chǎn)品線——AMR及機(jī)器視覺,針對(duì)新能源各細(xì)分場景特點(diǎn),打造了系列解決方案,逐漸實(shí)現(xiàn)了“行業(yè)領(lǐng)跑”。

光伏

聚焦全工藝場景,組合型方案滿足多樣化需求

能源結(jié)構(gòu)正不可逆轉(zhuǎn)地向多元化、清潔化、低碳化的方向發(fā)展,太陽能光伏行業(yè)在世界組織及各國政府持續(xù)積極的鼓勵(lì)下?lián)碛休^好的發(fā)展機(jī)遇,未來仍將保持較快的增長態(tài)勢。相關(guān)數(shù)據(jù)顯示,全球光伏發(fā)電新增裝機(jī)容量從 2011 年的 30.2GW 增長至 2022 年的 197.0GW,復(fù)合增長率 18.59%。2022 年全球光伏累計(jì)裝機(jī)容量突破 1,100GW,光伏裝機(jī)量大幅上升。巨大的規(guī)模效應(yīng),需要更精益化的生產(chǎn)技術(shù)升級(jí)進(jìn)行支撐。海康機(jī)器人深耕光伏行業(yè)多年,對(duì)光伏行業(yè)用戶需求有精準(zhǔn)洞察和協(xié)同創(chuàng)新能力,將智能感知和智能設(shè)備滲透到硅料、拉晶、切片、電池以及組件等生產(chǎn)場景及各工藝段,通過自動(dòng)化搬運(yùn)、缺陷檢測、讀碼追溯等智能化方案實(shí)現(xiàn)全工藝流程的自動(dòng)化應(yīng)用,幫助企業(yè)全面提高產(chǎn)品質(zhì)量,應(yīng)對(duì)產(chǎn)能高峰。針對(duì)光伏行業(yè)場景復(fù)雜、環(huán)境要求高等特征,海康機(jī)器人通過多系列車型組合,以標(biāo)準(zhǔn)化+客制化的產(chǎn)品組合,推動(dòng)光伏制造各個(gè)環(huán)節(jié)的智能化升級(jí)。

硬件方面,針對(duì)光伏行業(yè)不同環(huán)節(jié)的需求特點(diǎn),海康機(jī)器人打造了移載系列提升夾抱機(jī)器人CHG-300L、光伏行業(yè)搬運(yùn)QS3系列的AMR,助力物料實(shí)現(xiàn)高效順暢運(yùn)轉(zhuǎn);針對(duì)線切割環(huán)節(jié),推出了切片工藝AMR,單機(jī)功能覆蓋切片工藝的全流程,可精準(zhǔn)控制一對(duì)夾臂完成所有業(yè)務(wù)動(dòng)作。同時(shí),海康機(jī)器人開發(fā)了物料管理系統(tǒng)MCS,進(jìn)一步完善業(yè)務(wù)管理系統(tǒng),讓業(yè)務(wù)和調(diào)度更好的結(jié)合,從而提升整體運(yùn)行效率。

產(chǎn)線搬運(yùn)&設(shè)備對(duì)接

在光伏行業(yè)生產(chǎn)線上,從上游到下游,從晶體硅原料進(jìn)場到光伏組件生產(chǎn),需要用到多種不同類型的AMR,海康通過采用多種導(dǎo)航方式混行、大規(guī)模集成調(diào)度、動(dòng)態(tài)配速等算法和技術(shù),將移動(dòng)機(jī)器人與光伏行業(yè)的緊密集成,使光伏行業(yè)自動(dòng)化設(shè)備與上百臺(tái)機(jī)器人同場作業(yè),從光伏硅料至組件,可以幫助企業(yè)實(shí)現(xiàn)物料信息的全程可追溯,全工藝流程的自動(dòng)化應(yīng)用。

PL檢測

同時(shí),結(jié)合光伏行業(yè)需求特點(diǎn),海康機(jī)器人還打造了“硅片破片、疊片視覺檢測模組”“花籃硅片檢測模組”“硅片、電池片PL檢測模組”“匯流帶視覺檢測、測量模組”和“硅片極小碼/組件標(biāo)簽碼讀取”五大視覺檢測方案,可以進(jìn)一步確保光伏產(chǎn)品質(zhì)量合格。

目前,海康機(jī)器人已與包括隆基、中環(huán)、通威、晶科能源在內(nèi)的多家光伏行業(yè)頭部企業(yè)在產(chǎn)業(yè)升級(jí)方面進(jìn)行合作,AMR在拉晶、切片、電池、組件等各環(huán)節(jié),通過潛伏車+移載車+叉車的組合方案,一體式與分體式兩種對(duì)接方案,充分幫助企業(yè)節(jié)約人力成本,提高產(chǎn)能。

鋰電

頭部客戶復(fù)購率100%,海康機(jī)器人沖刺TWh時(shí)代

據(jù)工信部數(shù)據(jù)顯示,2022年全國鋰離子電池產(chǎn)量達(dá)750GWh,同比增長超過130%,產(chǎn)業(yè)規(guī)模進(jìn)一步擴(kuò)大,行業(yè)總產(chǎn)值突破1.2萬億元,行業(yè)增速明顯。在鋰電TWh時(shí)代逼近的背景下,更高效、更節(jié)能、更安全的生產(chǎn)目標(biāo)對(duì)鋰電制造企業(yè)提出新一輪挑戰(zhàn)。

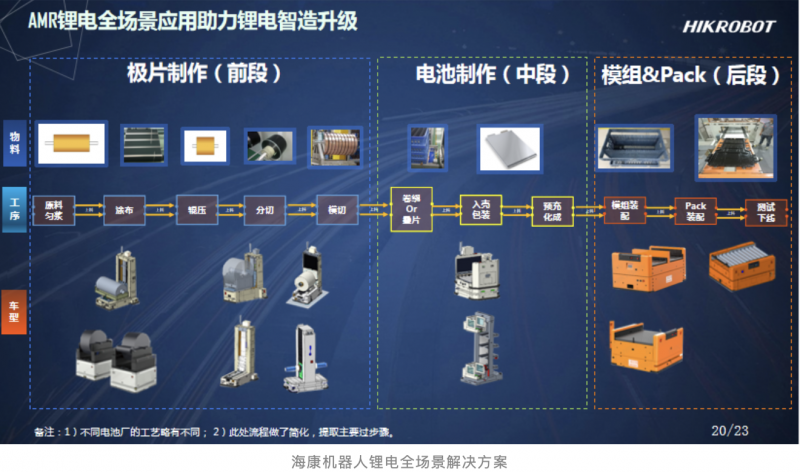

“強(qiáng)大穩(wěn)定的集群調(diào)度系統(tǒng)、快速迭代的硬件定制能力、精準(zhǔn)可靠的設(shè)備對(duì)接能力。”這是海康機(jī)器人對(duì)鋰電生產(chǎn)全工序的制造內(nèi)物流重點(diǎn)工作的三點(diǎn)思考,這三點(diǎn)思考也貫穿其鋰電行業(yè)解決方案的始終。

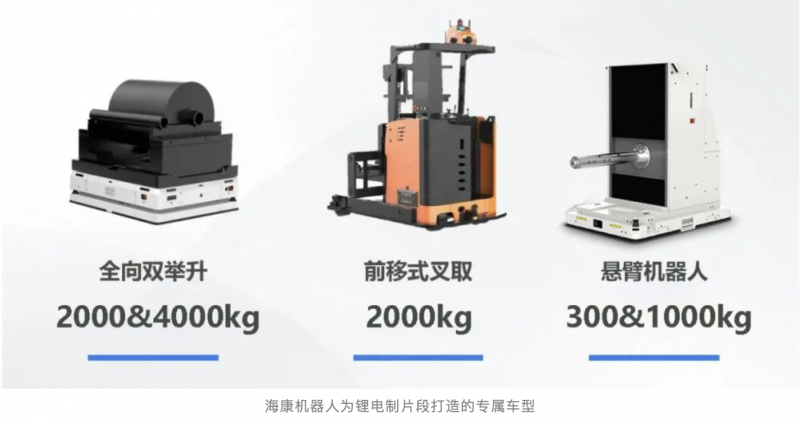

例如在制片段,海康機(jī)器人通過總結(jié)數(shù)十個(gè)項(xiàng)目經(jīng)驗(yàn),根據(jù)卷筒及對(duì)接機(jī)臺(tái)差異,開發(fā)全向雙舉升、前移式叉取、懸臂機(jī)器人3款制片段專屬車型,車型覆蓋1-4T極卷重量、適配3寸/6寸/8寸卷筒內(nèi)徑,最大適配卷筒長度1.8m,對(duì)接機(jī)臺(tái)高度最高可達(dá)3m。同時(shí)依托業(yè)內(nèi)領(lǐng)先的3D視覺定位及多傳感器融合技術(shù),海康機(jī)器人AMR可以滿足氣脹軸XYZ三軸±1mm的對(duì)接精度。

在中段工序制芯過程中,針對(duì)懸臂車所搬運(yùn)的卷筒屬性復(fù)雜問題,海康機(jī)器人目前已覆蓋3寸、6寸內(nèi)徑卷筒自動(dòng)對(duì)接,最大負(fù)載1T,創(chuàng)新型的開發(fā)雙卷筒系列,提升搬運(yùn)效率。

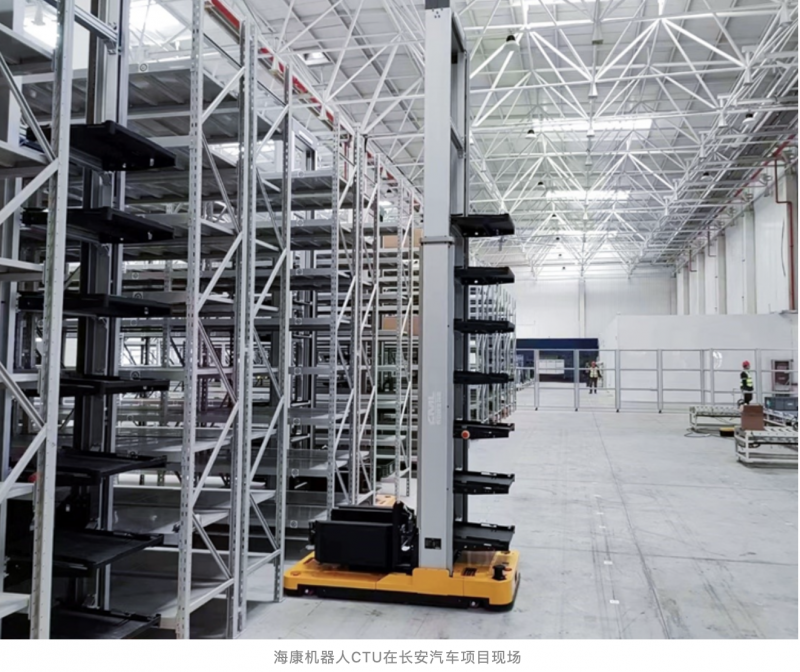

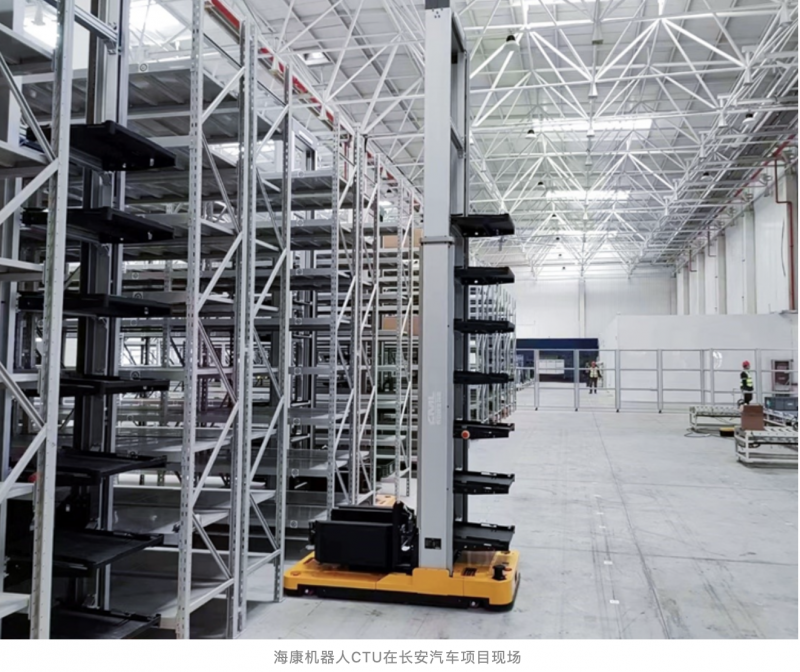

在后段工序,海康機(jī)器人與客戶協(xié)同開發(fā)了托舉式CTU來完成對(duì)載具的搬運(yùn),相比傳統(tǒng)輸送線轉(zhuǎn)運(yùn)模式,更加柔性。海康機(jī)器人通過開發(fā)托舉式CTU,單料框最大載重100kg,針對(duì)人車混行的情況,采用多傳感器融合配置,在CTU頂部、中部、底部布置了多種類型傳感器,實(shí)現(xiàn)360°全立體避障。

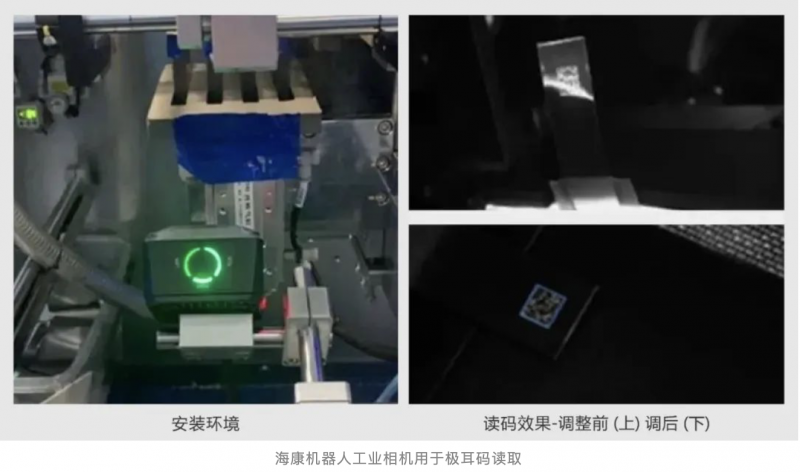

在PACK線生產(chǎn)中,海康機(jī)器人提出了模組PACK線體,主流采用輥筒線或AMR轉(zhuǎn)運(yùn)線兩種方案。AMR與輥筒線相比,柔性程度更高,產(chǎn)線兼容性更強(qiáng),換型響應(yīng)時(shí)間短,增補(bǔ)工位更加靈活,單車設(shè)備故障不影響線體停產(chǎn)。AMR之外,海康機(jī)器人認(rèn)為,從工業(yè)相機(jī)到算法平臺(tái),機(jī)器視覺產(chǎn)品能為智能設(shè)備賦予“慧眼”,大幅提升工作效率及準(zhǔn)確率,在智造變革之際重塑企業(yè)生產(chǎn)力。

為此,海康機(jī)器人自研深度學(xué)習(xí)算法,結(jié)合鋰電行業(yè)定制框架軟件,賦能有應(yīng)用開發(fā)能力的核心設(shè)備商,貼合涂布/模切/卷繞/分條/疊片等工藝段的視覺缺陷檢測應(yīng)用需求,定制化解決復(fù)雜缺陷檢測及缺陷分類等難點(diǎn),持續(xù)為改善鋰電生產(chǎn)工藝提供支撐。

從制片段、制芯段到模組PACK段的多個(gè)工藝環(huán)節(jié),海康機(jī)器人已經(jīng)已形成高度標(biāo)準(zhǔn)化的解決方案,為鋰電行業(yè)的“智造變革”提供了更多的解決思路。

目前,海康機(jī)器人在鋰電行業(yè)落地項(xiàng)目已超70個(gè),動(dòng)力電池全球TOP10企業(yè)覆蓋率超90%,頭部客戶的復(fù)購率甚至達(dá)到了100%。而面向未來,海康機(jī)器人將持續(xù)在個(gè)性化定制、本土化服務(wù)能力及供應(yīng)鏈優(yōu)化發(fā)力,協(xié)助客戶產(chǎn)能及生產(chǎn)效率的提升。

新能源汽車

標(biāo)準(zhǔn)化+定制化,打造汽車制造新標(biāo)桿

鋰電、光伏之外,新能源汽車作為汽車工業(yè)的發(fā)展方向,整車廠的自動(dòng)化程度已經(jīng)十分高,AGV/AMR在汽車行業(yè)的應(yīng)用也相當(dāng)成熟。新能源汽車產(chǎn)業(yè)已具備規(guī)模發(fā)展效應(yīng),產(chǎn)業(yè)開始步入普及階段,市場開始快速拓展,各大“造車新勢力”也在加快產(chǎn)能建設(shè)。海康機(jī)器人認(rèn)為,在后工業(yè)時(shí)代,質(zhì)量與創(chuàng)新程度是工業(yè)制造的關(guān)鍵。面對(duì)汽車行業(yè)主機(jī)廠尤其是新能源汽車出現(xiàn)的新變化、新趨勢,如何滿足多車型、定制化產(chǎn)品的高效制造需求,同時(shí)保證安全生產(chǎn),柔性的內(nèi)物流解決方案成為了汽車行業(yè)變革的關(guān)鍵首選。同時(shí),在汽車行業(yè)智能化、電動(dòng)化、輕量化、環(huán)保化發(fā)展的大趨勢下,新能源汽車的市場占比不斷提高,受其影響,汽車零部件行業(yè)也同樣面臨產(chǎn)品、技術(shù)、制造方式等方面的變革。比如,通過汽車零部件的集成化、模塊化提高整車裝配效率,改善整車性能。但對(duì)于大多數(shù)國內(nèi)新能源汽車品牌而言,目前大家主要還是通過不停更新?lián)Q代車型以在市場競爭中占據(jù)有利地位,汽車零部件更新迭代速度更快,柔性化、自動(dòng)化生產(chǎn)需求突出。

海康機(jī)器人推出的柔性廠內(nèi)物流方案應(yīng)用移動(dòng)機(jī)器人自主感知,結(jié)合視覺高效、準(zhǔn)確的讀碼、檢測功能,面向汽車行業(yè)尤其是新能源汽車行業(yè)打造覆蓋沖壓、焊裝、涂裝、總裝、三電等全工藝、全場景解決方案。在沖壓車間,移動(dòng)機(jī)器人兼容1m-4.5m多尺寸載具搬運(yùn);支持與產(chǎn)線機(jī)械臂對(duì)接,實(shí)現(xiàn)載具全程自動(dòng)上下線,人車料分離,作業(yè)更安全。在焊裝車間,中零散的車體進(jìn)入下一站焊接車間,移動(dòng)機(jī)器人支持側(cè)圍等超長、異型載具搬運(yùn),在焊裝車間空間緊湊的情況下實(shí)現(xiàn)多級(jí)緩存,復(fù)雜空滿交換,柔性滿足產(chǎn)線上需求。

在涂裝車間,移動(dòng)機(jī)器人可實(shí)現(xiàn)前后保險(xiǎn)杠、車門門板、內(nèi)外飾板等注塑件下線至緩存區(qū),噴涂線配送上線以及噴涂線下線多環(huán)節(jié)轉(zhuǎn)運(yùn)。

總裝車間中引入移動(dòng)機(jī)器人完成零部件的入廠收貨,小件標(biāo)準(zhǔn)箱的存儲(chǔ)、送線及空容器管理;支持柔性的內(nèi)排、外排等順序配送;重載移動(dòng)機(jī)器人替換主線、分裝線的傳統(tǒng)滑板線,實(shí)現(xiàn)總裝生產(chǎn)物流和工藝物流的轉(zhuǎn)型升級(jí)。

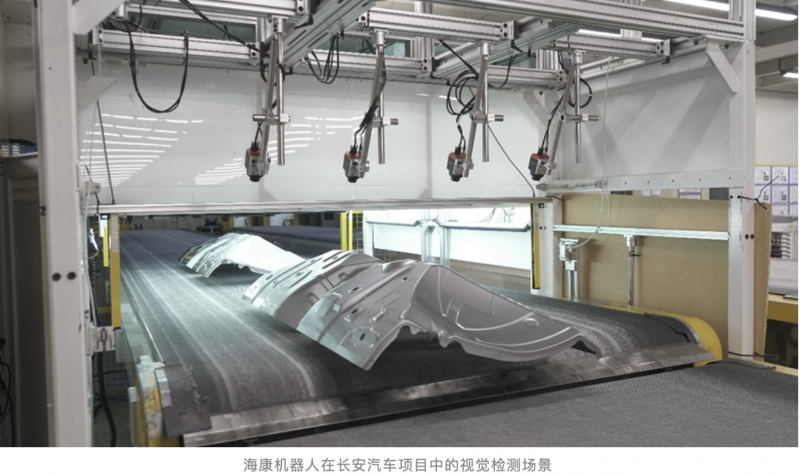

同時(shí),海康機(jī)器人還通過機(jī)器視覺產(chǎn)品助力用戶快速準(zhǔn)確實(shí)現(xiàn)汽車關(guān)鍵零部件的上下料、讀碼追溯、缺陷檢測、類型檢測、缺失檢測以及字符識(shí)別等應(yīng)用,大幅提升系統(tǒng)和組件的產(chǎn)品性能,滿足客戶需求的更高品質(zhì)。目前,海康機(jī)器人已助力極氪汽車、蔚來汽車、小鵬汽車、理想汽車、吉利汽車、長安汽車、豐田汽車、路特斯等眾多新能源汽車行業(yè)頭部企業(yè)推進(jìn)精益管理和智能制造,并在單體項(xiàng)目現(xiàn)場實(shí)現(xiàn)超900臺(tái)機(jī)器人的規(guī)模化集群運(yùn)行。結(jié)語:市場需求是技術(shù)變革的動(dòng)力,而技術(shù)的變革也將推動(dòng)市場加速發(fā)展。通過“AMR+機(jī)器視覺”兩大產(chǎn)品線,當(dāng)前,海康機(jī)器人已經(jīng)助力汽車、新能源、3C電子、醫(yī)藥醫(yī)療、電商零售等眾多細(xì)分行業(yè)頭部客戶實(shí)現(xiàn)了智能制造的升級(jí)。未來,海康機(jī)器人將以創(chuàng)新技術(shù)推動(dòng)持續(xù)智能化,引領(lǐng)智能制造進(jìn)程。