風(fēng)電行業(yè)AGV/AMR應(yīng)用痛難點

一臺風(fēng)力發(fā)電機從生產(chǎn)到裝機需要經(jīng)歷許多步驟,物品規(guī)模極大,需要生產(chǎn)搬運的零部件、組件和其他物品重量往往是以“噸”為數(shù)量級進行計算,若單純以人工手段進行轉(zhuǎn)運、打磨等各項動作,很多時候無法完全滿足需求,質(zhì)量不達預(yù)期,工作量巨大、工期拉長的同時存在對施工人員的安全隱患(如攀高作業(yè)的墜落風(fēng)險等)和職業(yè)病危害(如打磨作業(yè)時吸入粉塵將導(dǎo)致塵肺病等)。在這樣的情況下,由重載AGV/AMR去替代人力勞動成為了絕大部分風(fēng)電企業(yè)的選擇,甚至可以稱之為“剛需”。

在風(fēng)電行業(yè),AGV/AMR目前應(yīng)用最多的是物料的轉(zhuǎn)運。從風(fēng)力發(fā)電機機艙、輪轂運輸,在車間各工位之間進行轉(zhuǎn)運,從車間到室外露天庫房,從露天庫房到發(fā)貨位置,從發(fā)貨位置將工裝架運回廠房,均可用重載AGV/AMR代替人工。

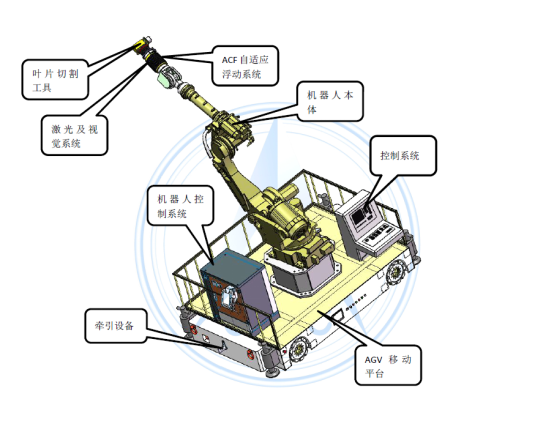

除了物料搬運外,在重載移動機器人底盤上加裝上端機械臂和其他組件,也可以讓AGV進入到生產(chǎn)環(huán)節(jié),相當于是給機械臂加上了“雙腳”。如在風(fēng)力發(fā)電葉片打磨領(lǐng)域,運用復(fù)合型AGV便可以實現(xiàn)葉片的全自動化打磨,其中無需人工操作,且內(nèi)置的力控系統(tǒng)可以保證打磨時恒力接觸,從而保證了葉片的質(zhì)量;同時,葉片打磨復(fù)合型AGV在打磨頭上裝備紅外線測距感應(yīng)器,實時監(jiān)控,有效確保了打磨精度。風(fēng)電行業(yè)中的復(fù)合型重載AGV,除了可以適應(yīng)葉片打磨的工作,稍加改裝,還可以應(yīng)用于葉片根部雙頭螺栓的安裝與檢測等安裝工作,進一步取代人工,提升企業(yè)know-how。

整體而言,當前,在風(fēng)電行業(yè),AGV/AMR應(yīng)用還處于初期階段,在實際應(yīng)用過程中,仍存在著亟待解決的痛、難點:

①存在室內(nèi)場景與室外場景混合,需要多導(dǎo)航方式融合的方案;

②存在臨時任務(wù)和人工輔助任務(wù),AGV系統(tǒng)運行時需要在多個工作模式之間切換;

③風(fēng)電發(fā)電機的工件很大,運輸安全需要特殊考慮;

④AGV對場地環(huán)境要求較高,在工況環(huán)境整改方面耗資較大,大部分葉片廠家對這部分費用承擔有困難,AGV如果在不能匹配的工況環(huán)境下工作,運行過程中的穩(wěn)定性不佳,將達不到理想效果;

⑤對AGV的要求從生產(chǎn)端就開始有所體現(xiàn),大噸位負載對AGV車體結(jié)構(gòu)和配件等磨損較輕載更嚴重,對AGV質(zhì)量的一致性和穩(wěn)定性提出較高要求;

應(yīng)用端如何挑選心儀產(chǎn)品?

從場景特點及技術(shù)實現(xiàn)難度來看,在AGV/AMR的眾多應(yīng)用領(lǐng)域中,當前,風(fēng)電行業(yè)屬于進入門檻較高的行業(yè),風(fēng)電企業(yè)在選擇AGV/AMR廠商的也會有自己的一套考量方式。

由于風(fēng)機的部件較重,風(fēng)電企業(yè)在選擇AGV廠商時,首先會考察廠商重載AGV產(chǎn)品的設(shè)計、制造和運維能力,著重考察類似大噸位應(yīng)用案例;其次是關(guān)注廠商選擇的核心部件質(zhì)量,因為大噸位負載下,對機構(gòu)和配件等磨損較輕載更嚴重,只有廠商經(jīng)過大量實際應(yīng)用的項目,才能保證AGV整體的運行可靠性與壽命;最后,關(guān)注的是廠商是否具有良好的服務(wù)意識與售后保障體系,因為非標定制產(chǎn)品,需要雙方技術(shù)人員密切配合,結(jié)合實際廠區(qū)工況,不斷優(yōu)化方案與實施策略,才能達到較好的使用效果。

對于AGV廠商而言,針對風(fēng)電行業(yè)所研發(fā)的AGV設(shè)備需要具備高有效載荷、性能穩(wěn)定的同時,還需要盡可能的降低生產(chǎn)制造成本。目前風(fēng)電行業(yè)AGV在場內(nèi)大多數(shù)采用手動遙控或結(jié)合磁條、二維碼的操縱方式,但真正應(yīng)用到場外時只能采用手動遙控的模式,距離真正意義上完全的“智能化”仍然還有很長一段路要走。

國自機器人相關(guān)負責(zé)人提出,風(fēng)電行業(yè)之前零星用RGV、電動平板車運輸過加工部件,以解決吊裝方式復(fù)雜、效率慢的問題;從2021年下半年開始陸續(xù)啟動相關(guān)主機廠的智能搬運改造,一般選擇新建廠房開始嘗試用AGV進行風(fēng)機輪轂、機艙、葉片等結(jié)構(gòu)部件的工序轉(zhuǎn)運。尤其是部件跨廠房搬運場景,目前來看,AGV是最佳轉(zhuǎn)運方式,但對AGV的負載、控制、室內(nèi)外跨車間轉(zhuǎn)運等適配性、穩(wěn)定性都有較高要求。

匯聚相關(guān)負責(zé)人表示,目前風(fēng)電行業(yè)的痛點、難點,對于AGV廠商而言,所研發(fā)的AGV設(shè)備需要高載荷、性能穩(wěn)定、降低生產(chǎn)制造成本;對于風(fēng)電行業(yè)的企業(yè)而言,葉片整個工藝輸出流程比較復(fù)雜,整個加工全流程下來所占用的場地面積較大,加之AGV對場地環(huán)境要求較高,在工況環(huán)境整改方面耗資較大,部分葉片廠家對這部分費用承擔有困難。

航發(fā)機器人相關(guān)負責(zé)人指出,風(fēng)電企業(yè)在選擇AGV廠商時,往往注重四個方面的能力:①技術(shù)實力,只有過硬的技術(shù)實力,才能真正有效解決行業(yè)痛點,為風(fēng)電企業(yè)解決在實際生產(chǎn)過程中遇到的問題;②供貨能力,只有具備穩(wěn)定的供貨能力,才能保障產(chǎn)品質(zhì)量、產(chǎn)品交期;③服務(wù)能力,只有具備良好高效的服務(wù)能力,才能免去風(fēng)電企業(yè)使用AGV產(chǎn)品的后顧之憂;④成本控制能力。風(fēng)力發(fā)電機產(chǎn)品本身價格競爭激烈,各主機廠采購AGV時也將價格壓得很低。

盡管前路漫漫,但在風(fēng)電行業(yè)的使用需求與日劇增的大環(huán)境下,入局的重載AGV/AMR廠家呈現(xiàn)增長趨勢,一些企業(yè)已經(jīng)相繼在風(fēng)電行業(yè)取得突破,打造了一些具有代表性的案例。

國自:50T+200T室外重載AGV 助力風(fēng)電行業(yè)首個5G全連接智能工廠

國自機器人為某風(fēng)電智能制造領(lǐng)域集團客戶的“燈塔工廠”定制打造了“50T+200T室外風(fēng)電重載AGV解決方案”,是國內(nèi)風(fēng)電行業(yè)首個5G全連接智能工廠,將AGV應(yīng)用規(guī)劃與用戶精益化生產(chǎn)體系相融合,打造“脈動式”柔性生產(chǎn)體系,助力客戶快速投產(chǎn)。

在這之中,50T重載AGV和兼容性工裝實現(xiàn)生產(chǎn)過程中的場外大件物料自動化搬運,滿足車間每日產(chǎn)能需求,提供高效的信息流,實現(xiàn)物料配送的自動化、準時化和可視化,滿足指定的位置準確取放物料,提高物料配送效率;而200T重載AGV和兼容性工裝則用于實現(xiàn)主機下線和傳動鏈廠轉(zhuǎn)運的半自動化搬運,借助導(dǎo)航系統(tǒng),實現(xiàn)了AGV運輸過程循跡行駛功能,并通過光電等裝置,實現(xiàn)AGV與工裝自動對準調(diào)正的功能,完成傳動鏈轉(zhuǎn)運和主機下線、轉(zhuǎn)運的任務(wù)要求。兩種機型均可自適應(yīng)室外復(fù)雜地面,搭載多重安全防護系統(tǒng)與智能液壓系統(tǒng),保障現(xiàn)場產(chǎn)品與人員的安全。

前景廣闊,未來可期